由香港大学周振荣教授领导的国际研究团队成功开发出一种新型催化剂,有望解决大规模生产绿色氢气过程中的一个关键技术难题。这项创新使得在当前主流的质子交换膜电解槽所必需的强酸性环境中,也能高效、稳定地生产氧气,从而提升整个制氢过程的效率。

该研究团队由香港大学机械工程系的博士研究生林慈牵头,相关成果已发表在《ACS能源快报》期刊上。绿色氢气被视为推动钢铁、化工、运输等多个高排放行业脱碳的重要清洁燃料。其中,质子交换膜电解槽因其结构紧凑、响应迅速而受到青睐,但其在强酸性条件下运行,对负责析氧反应的催化剂要求极高。目前普遍使用的催化剂依赖铱等稀有贵金属,成本高昂,而其他替代材料往往耐久性不足,制约了绿色氢气的规模化与商业化应用。

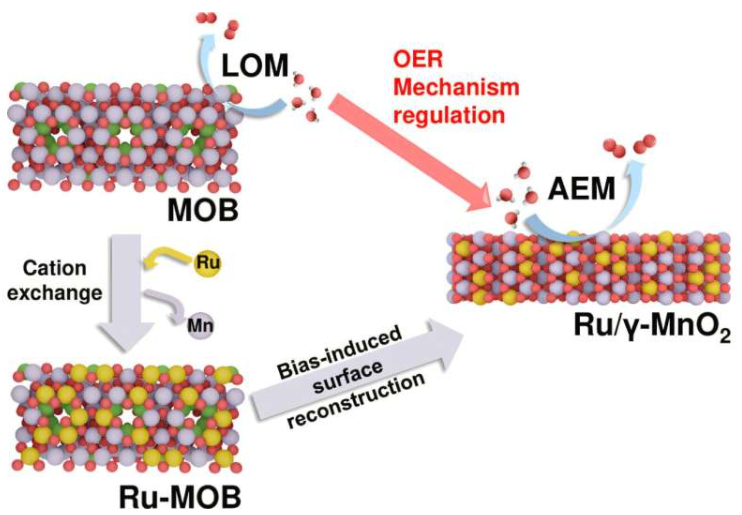

研究团队提出的解决方案是一种新型复合催化剂。该催化剂由分散在氧溴化锰微颗粒上的单个钌原子构成。在电解过程中,催化剂表面能自发“动态重构”,形成一层极薄的保护层。这层保护膜如同皮肤,既能有效保护催化剂核心结构免受强酸性环境的腐蚀,又能维持其高催化活性,从而实现长期稳定、高效地产氧。

通过先进的表征技术与计算机模拟,研究人员证实,这种自形成的保护层能够引导化学反应朝向更高效、更安全的路径进行。它促进了直接由水生成氧气的过程,同时抑制了可能破坏催化剂结构的副反应。实验室测试数据显示,该催化剂在启动制氢反应时仅需增加208.3毫伏的电压即可达到典型工作电流密度。在标准条件下,其连续稳定运行时间超过1400小时而性能未发生明显衰减,在高电流密度下也能稳定运行超过200小时。

周振荣教授对此评论道:“这种方法可以指导下一代清洁氢能和其他电化学过程材料的开发,加速绿色能源解决方案在航运、航空、电网和长期储能等行业的应用。” 这项研究不仅展示了一种在酸性介质中兼具高效率、长寿命且钌用量少的催化剂,也为未来设计通过自重构机制实现自我保护的耐用催化剂提供了新的设计思路。

特别声明:国家电投官方网站转载其他网站内容,出于传递更多信息而非盈利之目的,同时并不代表赞成其观点或证实其描述,内容仅供参考。版权归原作者所有,若有侵权,请联系我们删除。