韩国科学技术院研究团队在《先进材料》发表研究成果,开发出超快微波烧结技术,将固体氧化物电解池制造时间从数十小时缩短至70分钟。这项创新使烧结温度从1400℃降至1200℃,显著降低了绿色氢能设备的能耗与生产成本。

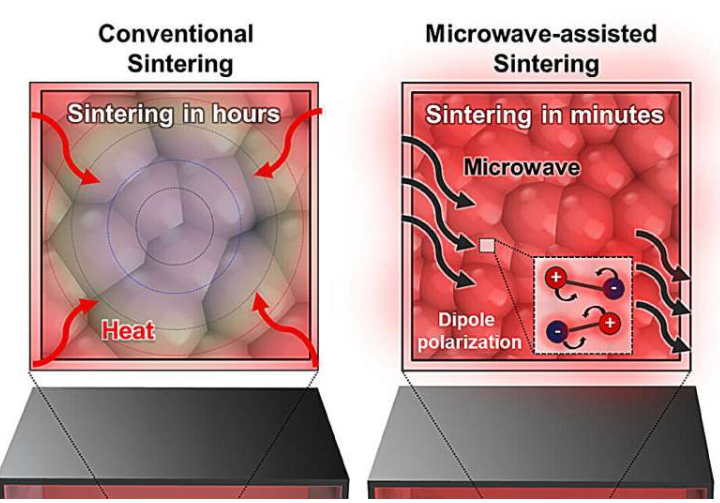

李康泽教授团队采用微波体积加热方法,实现了二氧化铈与二氧化锆双层电解质的无缺陷结合。与传统工艺需要36.5小时相比,新技术将固体氧化物电解池总处理时间缩短30余倍。李教授表示:“这项研究引入了一种新的制造范式,能够快速高效地生产高性能固体氧化物电解池。与传统工艺相比,我们的方法大幅降低了能耗和生产时间,具有很强的商业化潜力。”

微波烧结技术通过从材料内部均匀加热,在10分钟内完成关键电解质成型过程,避免了传统高温导致的材料混合问题。实验数据显示,采用新工艺制备的电解池在750℃工作温度下,每分钟可产生23.7毫升氢气,并保持稳定运行超过250小时。通过三维数字孪生模拟分析,研究人员证实超快加热过程能提升电解质密度,抑制电极材料异常生长。

这项固体氧化物电解池制造技术的突破,为绿色氢能大规模商业化应用提供了新路径。研究团队开发的微波辅助工艺在保证设备性能的同时,大幅提升生产效率,展现出良好的产业化应用前景。

特别声明:国家电投官方网站转载其他网站内容,出于传递更多信息而非盈利之目的,同时并不代表赞成其观点或证实其描述,内容仅供参考。版权归原作者所有,若有侵权,请联系我们删除。